Auch ein Motor braucht liebe, zwar nur alle 100 Stunden, aber immerhin. Also alle 100 Stunden ist das Öl zu wechseln. Das erscheint im ersten Blick wenig, relativiert sich aber, wenn man die 100 h auf ein Auto umlegt. Dort wären es rund 5000 km. Immer noch nicht viel, aber mein Motor ist halt ein Sicherheitsfaktor. Der muss immer funktionieren, sonst kann es ganz schnell kritisch werden.

Bei einem Ölwechsel beim Auto wird es hochgehoben und die Ölablassschraube aufgemacht. Dann rinnt die schwarze Suppe in einen Auffangtrichter und fertig. Hochheben kann ich meinen Motor nicht, selbst wenn er eine Ölablassschraube hat. Beim Schiff gibt es einen Trick:

Man nehme eine Handpumpe, eine gute, die auch heißes Öl aushält, und leere Wasserflaschen. Den Ansaugschlauch steckt man in das Rohr vom Ölmessstab, der zweite Schlauch kommt in die Wasserflasche. Und dann wird einfach gepumpt. Also ganz einfach ist es nicht: Die Pumpe wird natürlich heiß und das Ende vom Ansaugschlauch muss das Öl in der Ölwanne schon ein bisschen suchen, speziell gegen Ende. Insgesamt aber relativ einfach.

Blöder ist da schon der Ölfilter. Der ist so groß wie bei einem Auto, kann also viel mehr als wir am Schiff von ihm verlangen. Irgendein verblendeter Konstrukteur hat beschlossen, dass es besonders fein ist, den Filter horizontal anzubringen. Ist super, denn beim Abschrauben sudelt unvermeidbar Öl über den Motor und in die Motorbilge. So sauber das Auspumpen war, so dreckig ist das mit dem Ölfilter.

Das alte Öl in den Wasserflaschen, der Ölfilter, die 4 Flaschen vom neuen Öl und die ganzen Putztücher kommen natürlich in einen eigenen Sack und zu einer Sammelstelle, die es in größeren Marinas gibt. Irgendwas müssen die für ihr Geld schon auch tun.

Und gelegentlich braucht der Motor auch ein bisschen mehr: Bei einem Schiffsmotor wird das Meerwasser für die Kühlung verwendet. Das muss gepumpt werden, mit einer Impeller Pumpe. Da dreht sich ein sternförmiges Gummiteil und wird an einer Stelle zusammengedrückt. Das presst dann das Wasser in das passende Rohr. Ganz einfach, eigentlich. Nur dass der Impeller die Quälerei beim Herumgequetsche nicht ewig erträgt. Da bekommen die einzelnen Flügel dann Risse und können sogar abbrechen.

Also muss man den Impeller regelmäßig anschauen, aber was ist „regelmäßig“. Laut Hersteller des Impellers sollte er 500 Stunden leben. Volvo Penta, der Motorhersteller meint, der Impeller freut sich wenn er alle 200 Stunden oder 2 Jahre mal an die frische Luft darf.

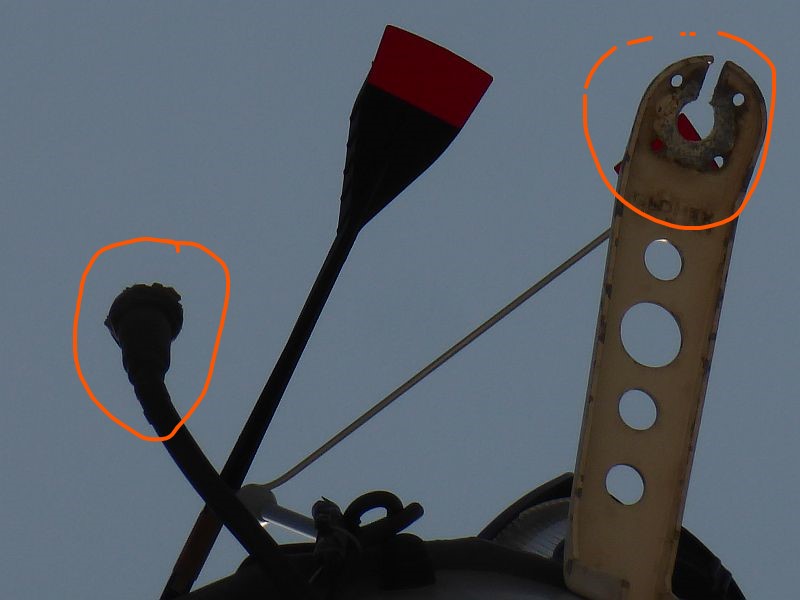

Unsere Pumpe macht aber auch noch was anderes: sie tröpfelt. Nicht weiter schlimm, so 6 Tropfen pro Minute, einiges verdunstet im heißen Motorraum gleich wieder. So steht halt immer ein Lackerl unter dem Motor. In den letzten Tagen hat sie aber beschlossen, mit dem Wasser so herumzuspritzen, dass die umliegenden Motorteile wie angezuckert aussehen. Soll nicht sein, muss auch nicht.

Das Ersatzteil ist ein genormter Dichtring. Der ist etwas komplizierter aufgebaut aber eben ein Groschenprodukt. So um die 2 – 4€ kosten die. Was er können muss ist Seewasserfestigkeit, das bedeutet, dass die sichtbaren Metallteile, in dem Fall eine rund umlaufende Spiralfeder aus Edelstahl gefertigt ist. Gibt es aber alles zu bestellen, kein Problem.

Das Problem ist eher, dass wir uns ständig bewegen und, dass wir kein griechisch können, um irgendwo einen Wellendichtring 12247 zu ordern. Zum Glück gibt es in Patras einen Volvo Händler und ich habe den Ersatzteilkatalog aus dem Internet. Und der Händler hat die Dichtung auch im Lager liegen. Jetzt muss die nur mehr zu einem Treffpunkt kommen. Da schlage ich die Marina von Messolonghi von. Der Volvohändler kann mir die Dichtungen, ich bestelle gleich 2 – zur Sicherheit – mit einem Kurierdienst schicken. Gar nicht so teuer: 2x 14€ für die Dichtungen und 5 € für den Kurierdienst. Dafür sind das aber auch „Original Volvo Penta – Ersatzteile“, da bin ich dann mächtig stolz darauf.

Um die Sache zu verkomplizieren, gehen wie in Messolonghi nicht in die Marina, sondern in den Stadthafen. Das packt der Kurierdienst überhaupt nicht. Nach 5mal telefonieren schägt er vor, das Packerl selber im Stadtbüro abzuholen. Nicht der Deal aber ok. Wie lange er denn offen hat? Noch 25 min – dann kommt die lange Siesta bis 19:00, und dann noch 1 ½ Stunden bis 20:30.

Ich sprinte also los und schaffe die Dead Line um 14:00 gerade noch so. Wieder am Schiff geht es an die Arbeit: Impeller Pumpe öffnen, 6 Schrauben. Deckel runter und alte Dichtung entfernen. Impeller aus der Pumpe heraus popeln. Öha, dem geht es nicht mehr gut. Von den 6 Flügeln sind nur mehr 2 unbeschädigt, die 4 anderen sind zu 2/3 bereits abgerissen und halten nur mehr aus Mitleid zu mir. Gut, dass ich schon im Juni 2 Ersatzimpeller gekauft und mitgebracht habe.

Jetzt geht es dann an die Dichtung. Die ist von hinten zugänglich, zwar nur sehr beengt, aber immerhin. So kann ich sie, mit viel fummeln Millimeter für Millimeter, mit einem Imbusschlüssel als Hebel, aus der Bohrung drücken. Na die schaut aus! Die Feder ist komplett weggerostet. Kein Wunder, dass diese Dichtung nicht mehr dichthält. Ich nehme an, dass die 20 Jahre ihren Dienst versehen hat.

Alles ausputzen, Impeller mit spezieller Schmiere (war auch im Set dabei) gut einfetten, ab in deinen zukünftigen Arbeitsplatz. Papierdichtung und Deckel drauf, anschrauben – fertig. Der spannende Moment ist der Probelauf. Wenn alles hinhaut, sollte das Wasser nur aus dem Auspuff spritzen und nicht aus der Pumpe. Motor starten, sofort zum Auspuff schauen. Es spritz nur zögerlich, dann mehr und zum Schluss, so wie es sein soll.

Wäre da was schiefgelaufen, hätte ich gerade noch die 300 m in die Marina fahren können, bevor der Motor überhitzt.

Operation geglückt – viel Geld gespart: Eine neue Volvo Pumpe hätte 500 (!!) € gekostet, der Nachbau immerhin auch noch 260. Ganz zu schweigen von den Lieferzeiten …

Man darf auch einmal Glück haben!